Taylorismo, Fordismo e Toyotismo: le tre più grandi Rivoluzioni del lavoro

24 Maggio 2020Il taylorismo deriva dal nome paterno dell’amministrazione scientifica, dall’ingegnere e anche dall’economista Frederick W. Taylor (1856 – 1915).

Quest’ultimo introdusse l’uso dei metodi scientifici cartesiani nell’amministrazione aziendale. I suoi studi hanno cercato di raggiungere l’efficienza e l’efficacia del processo industriale. Il controllo flessibile e meccanicistico ha notevolmente aumentato la produzione delle industrie, ma d’altra parte ha generato molti licenziamenti e insoddisfazione da parte dei lavoratori che si sono sentiti pregiudicati dalla nuova metodologia. Taylor riteneva che fornire istruzioni sistematiche ai lavoratori aumentasse la produzione e la qualità dei prodotti e dei servizi, ritenendo inoltre che qualsiasi lavoro necessitasse di uno studio preliminare che determinasse la propria metodologia, in grado di generare il massimo sviluppo e formazione dei dipendenti. Taylor sosteneva la condivisione di capitale e lavoro nella ricerca di costi inferiori, salari più alti e aumento della produttività. Attraverso il controllo delle attività e delle norme procedurali, ha ritenuto che le opere dovessero essere eseguite secondo una sequenza e un orario programmato. I piani di gestione e i lavoratori eseguono i compiti che sono determinati. Le idee di Taylor hanno ispirato un modello di produzione industriale che avrebbe rivoluzionato le industrie nel ventesimo secolo.

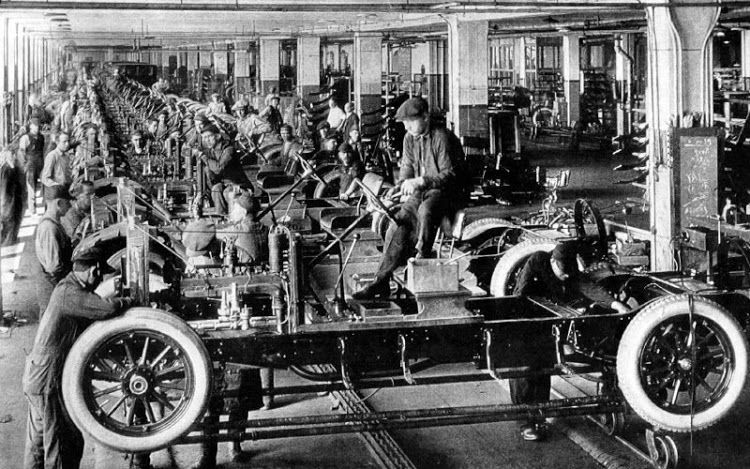

IL FORDISMO

Il fordismo invece è una metodologia scientifica ideata dall’imprenditore Henry Ford (la 1863 1947), caratterizzato da produzione di massa che ha rivoluzionato l’industria automobilistica in 1914 quando è stata creata la prima linea di assemblaggio automatizzato. Ford ha creato il mercato di massa per le automobili. Una caratteristica della metodologia di Ford era che il lavoro veniva consegnato direttamente al lavoratore, e non erano necessari movimenti inutili. Il fordismo ha lanciato molti veicoli e adotta un modello di gestione professionalizzata e supera Ford (la casa automobilistica più grande del mondo). Dopo lo shock petrolifero e l’ingresso di concorrenti giapponesi nel mercato automobilistico, il fordismo perde la sua forza e viene gradualmente sostituito dal sistema di produzione Toyota. E ‘stato grazie al taylorismo-fordismo che l’automobile è diventata un prodotto di consumo di massa, è diventato popolare, e a causa degli alti salari e la linea di credito alla portata della classe media, molte persone sono riuscite ad acquisire il proprio veicolo, il famoso modello T che ha lanciato nel 1908 la Ford Motor Company. Dal punto di vista economico la teoria fordista si può ricondurre nel solco del modello neoclassico che si basa sul fatto che il lavoro sia un bene come altri e in quanto tale il suo prezzo è individuato dall’incrocio di domanda e offerta. La fabbrica fordista era conseguenza diretta di questo modello e le teorie tayloristiche erano possibili solo considerando il lavoro umano come un fattore produttivo come altri. Se il lavoratore è parte del processo produttivo, al pari delle macchine e di altri elementi, si cercherà di ottimizzare il suo utilizzo attraverso l’individuazione di mansioni sempre più standardizzate. L’aumento di produttività che ne consegue consentiva all’impresa fordista di ridurre il numero di ore e di carico agli operai, aumentando anche i salari. In questo modo la differenza innegabile del lavoro rispetto agli altri fattori di produzione veniva riconosciuta ma solamente come tentativo filantropico di aiutare il lavoratore garantendogli maggiori benefici socio-economici. Un disegno che può sembrare positivo e favorevole al lavoratore, ma che non ne riconosce in alcun modo la centralità nel processo produttivo. A ciò si aggiunge il fatto di considerare il lavoro al pari di un normale capitale fisso richiedeva una rivoluzione culturale e sociale.

IL TOYOTISMO

Il toyotismo invece nasce in Giappone e applica un nuovo sistema di produzione, il Toyota Production System, detto anche Toyotismo, concepito da una filosofia diversa e alternativa alla produzione di massa Fordista. Il nome deriva dal fatto che essa è stata inventata negli anni 40-50 presso la Toyota dal giovane ingegnere Taiichi Ohno. Alla base del TPS si trova l’idea di fare di più con meno, cioè di utilizzare le risorse disponibili nel modo più produttivo possibile con l’obiettivo di incrementare drasticamente la produttività della fabbrica. Gli straordinari risultati ottenuti utilizzando questa nuova filosofia produttiva hanno portato all’affermazione planetaria del TPS, ribattezzato anche lean production per evidenziare l’aspetto di eliminazione di tutto ciò che essendo superfluo appesantisce il sistema generando costi anziché valore. Un aspetto fondamentale del TPS, finalizzato all’eliminazione degli stock e delle giacenze di materia in fabbrica, è il Just In Time (appena in tempo), ovvero un sistema di governo del flusso logistico basato sul concetto di produrre solo quando serve, cioè quando si manifesta la domanda del cliente permettendo così di ridurre drasticamente lo stazionamento del materiale fermo in attesa di essere lavorato. La prova evidente del successo del nuovo modello di impresa giapponese e della nuova organizzazione imprenditoriale è data dalla crescita e dallo sviluppo dell’economia giapponese, dove gli standard di “qualità” sono d’importanza centrale unilaterale alla continua attenzione alle politiche economiche di lungo termine tese a scegliere la tecnologia più promettente nei settori economici più dinamici del paese. Stati Uniti ed Europa sono stati lenti nel riconoscere l’importanza del nuovo modello, ma ora sono decisamente avviati per questa strada. Bisogna notare che il nuovo modello non si basa sulla preminenza nell’industria dei robot o di una tecnologia particolarmente avanzata, ma sull’efficiente e sull’affidabile miglioramento di tutta la produzione con l’obbiettivo della qualità totale, sulla crescita a lungo termine e sullo sviluppo tramite l’innovazione e la diversificazione. A fondamento di tutta la strategia è l’esame in profondità delle esigenze del cliente e nell’appagare i bisogni, tenendo presente che queste esigenze non rimangono immutate. Di qui continue indagini sul cliente per stabilire il rendimento dell’impresa. Mentre nel taylorismo l’individualismo e lo scarso senso del collettivo portano a sprechi e inefficienze, nel toyotismo dominano sentimenti diversi: l’opinione di gruppo è della massima importanza e impedisce al singolo di violare le norme di comportamento, tese al raggiungimento degli obbiettivi. Mentre nel sistema taylorista il lavoratore licenziato perché ritenuto non in linea con i tempi e i metodi dettati dalla direzione veniva difeso e riceveva la solidarietà dei colleghi, nel toyotismo riceve l’ostracismo dei compagni che vedono compromessi i loro obiettivi. La nuova impresa cambia i rapporti con il mercato e con i lavoratori.